Striegelfabrik Joseph Erbe

Schmalkalden – Aue

Gedächtnisprotokoll und Recherchen

von

E. Schrickel, Schmalkalden

1. Abriss der Firmengeschichte

2. Produkte in den verschiedenen Zeitepochen

3. Ökonomische und ökologische Produktion um das Jahr 1900

3.1 Architektur

3.2 Produktionsprozess

3.3 Energiekonzept der Firma

4. Trauriges Ende

Dieses Dokument ist meinem Vater, Arnold Schrickel, gewidmet. Dieser Betrieb war sein Lebenswerk. Er wurde in den 20er Jahren des 20.Jahrhunderts von Herrn Karl Erbe eingestellt und arbeitete hier bis zur Rente. Auch danach war er noch bis zu seinem Tod 1978 zur Stelle, wenn sein technischer Rat gefragt war.

1. Abriss der Firmengeschichte

Gerne wies die Firma Joseph Erbe in all ihren Druckerzeugnissen auf das Gründungsdatum 1795 (oder auch 1796!) hin. Damit ist jedoch zunächst eine kleine Werkstatt in der Haindorfsgasse im Schmalkalder Stadtzentrum gemeint. Weitere Werkstätten kamen hinzu und es entwickelte sich wegen der Nachfrage nach den begehrten Produkten aus der Handwerksproduktion eine kleine Manufakturproduktion. Frühzeitig übernahmen die Erbes auch die Holzbearbeitung in ihre Firma auf, um ein Gesamtprodukt ohne fremde Zulieferbetriebe herstellen zu können.

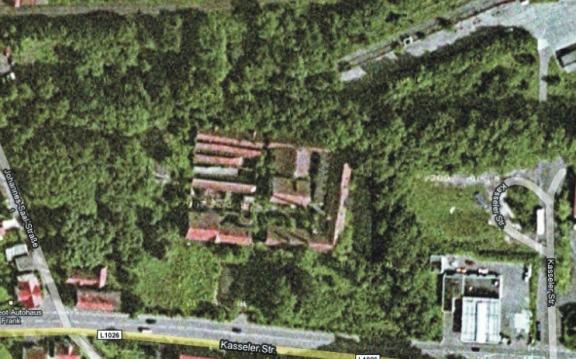

Die in Deutschland einsetzende verstärkte Industrialisierung machte auch vor den Toren Schmalkaldens nicht halt. Nicht zuletzt sorgte die im Jahre 1874 eröffnete Bahnstrecke von Wernshausen über Schmalkalden nach Zella-Mehlis für den notwendigen Aufschwung. 100 Jahre nach Firmengründung wurde es im Stadtzentrum viel zu eng für eine Expansion und wie man heute so schön sagt, es stand ein Neubau „auf der grünen Wiese“ an. Das Grundstück an der Fuchsenkote in Schmalkalden-Aue war nahezu ideal geeignet. Auf der einen Seite des Firmengebäudes der Zugang zur Haindorfer Landstraße mit Lagerplatz davor, auf der anderen Seite des Geländes der Gleisanschluss. Als Zugabe noch eine eigene Quelle (Erbsche Quelle).

Die nun einsetzende Planung eines

Firmengebäudes ist eine ingenieurtechnische Meisterleistung, vor der man heute

auch noch die größte Hochachtung haben sollte. Grundlage der Planung war eine

umfassende Analyse der geplanten Produktion, der Arbeitsabläufe, der

Transportwege und nicht zuletzt der Energieversorgung. Nur so lässt sich die

nahezu perfekte bautechnische Umsetzung durch den Architekten erklären. Im Stil

der englischen Industriearchitektur wurde ein Gebäudekomplex entworfen, der in

der damaligen Zeit modernsten Anforderungen gerecht wurde. Das Scheddach, das

in England um 1850 für die Überdachung von Fabrikhallen erfunden wurde, war in

Deutschland noch nicht weit verbreitet. Doch dazu später. Nicht zu vergessen

ist auch eine beachtliche soziale Komponente, die in den Entwurf mit einbezogen

wurde. Ein Pausenraum für die Mitarbeiter war seinerzeit nicht

selbstverständlich und die parkähnliche Anlage mit einem künstlichen Teich und

Solitärbäumen wie Blutbuchen, Ulmen und Trauerweiden konnte von der Belegschaft

in den Pausen benutzt werden.

Die nun einsetzende Planung eines

Firmengebäudes ist eine ingenieurtechnische Meisterleistung, vor der man heute

auch noch die größte Hochachtung haben sollte. Grundlage der Planung war eine

umfassende Analyse der geplanten Produktion, der Arbeitsabläufe, der

Transportwege und nicht zuletzt der Energieversorgung. Nur so lässt sich die

nahezu perfekte bautechnische Umsetzung durch den Architekten erklären. Im Stil

der englischen Industriearchitektur wurde ein Gebäudekomplex entworfen, der in

der damaligen Zeit modernsten Anforderungen gerecht wurde. Das Scheddach, das

in England um 1850 für die Überdachung von Fabrikhallen erfunden wurde, war in

Deutschland noch nicht weit verbreitet. Doch dazu später. Nicht zu vergessen

ist auch eine beachtliche soziale Komponente, die in den Entwurf mit einbezogen

wurde. Ein Pausenraum für die Mitarbeiter war seinerzeit nicht

selbstverständlich und die parkähnliche Anlage mit einem künstlichen Teich und

Solitärbäumen wie Blutbuchen, Ulmen und Trauerweiden konnte von der Belegschaft

in den Pausen benutzt werden.

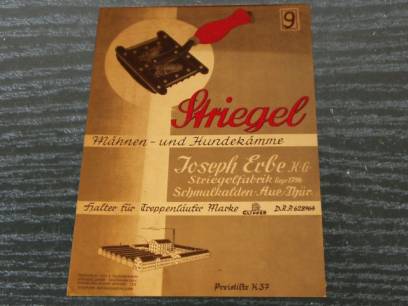

Nach Inbetriebnahme der Fertigungsanlagen 1898 war der Aufschwung nicht mehr aufzuhalten. Der Bedarf an Striegeln wuchs unaufhörlich. Die Aufrüstung und der darauf folgende 1. Weltkrieg ließen den Bedarf weiter ansteigen. Die Firma Josef Erbe war ein Rüstungsbetrieb! Auch die Zeit der Weltwirtschaftskrise nach dem Krieg wurde irgendwie mit viel Einfallsreichtum gemeistert. In dieser Zeit tauchten in den Katalogen der Firma auch erstmals Produkte wie Hundekämme und Halter für Treppenläufer auf, die mit dem einstigen Produktkonzept in keinem Zusammenhang standen. Es wurden wohl auch Lampen produziert, aber ein Nachweis dafür ist noch nicht gelungen. Karl Erbe, der damalige Firmeninhaber reagierte mit der erweiterten Produktpalette offensichtlich auf sinkende Absatzzahlen.

Wenige Leute wissen, dass im zweiten Weltkrieg auch Pferde als Zugmittel vor allem in unwegsamen Gebieten Nordeuropas bis Richtung Murmansk zum Einsatz kamen. Also war die Firma Joseph Erbe wieder ein Rüstungsbetrieb mit all den logischen Konsequenzen. Es gab wichtige Mitarbeiter, die UK-gestellt (unabkömmlich) wurden und es gab Zwangsarbeiter aus den besetzten Gebieten. Auch im zweiten Weltkrieg war die Firma ein Rüstungsbetrieb!

Ein Glück war offensichtlich für die Firma, dass hier in dieser Region die amerikanischen Streitkräfte nach Kriegsende als erste eingezogen sind. Sie nutzten sogar die Technik des Werkzeugbaus und das Know-How der Mitarbeiter, um kleine Reparaturen an ihrer Ausrüstung bzw. ihren Fahrzeugen vornehmen zu lassen. Der Betrieb wurde nicht zerstört oder demontiert, wie das weiter östlich in der sowjetisch besetzten Zone der Fall war.

Die Firmenführung oblag nun den Herren Kurt Erbe (kaufmännischer Leiter) und Werner Erbe (technischer Leiter). Diesen beiden Herren gelang es auch hervorragend, den Betrieb wieder zu einem funktionierenden Unternehmen zu entwickeln. So ganz nebenbei: Die Produkte leisteten auch eine hervorragende Hilfe bei Hamstertouren mit dem Fahrrad am Wochenende zu Landwirtschaftsbetrieben bis in das Thüringer Becken nördlich von Gotha und Erfurt.

Trotz Gründung der DDR konnten alte Absatzmärkte im nunmehr westlichen Ausland wieder erschlossen werden und der Betrieb war in der Lage, gut zu produzieren. Erkennbar waren diese Aktivitäten nicht zuletzt an den Laufzetteln an den Eisenbahnwagons, die für die Abholung durch die Deutsche Reichsbahn bereitgestellt wurden. Der Anfang der 50er Jahre brachte also für die Firma einen wenn auch bescheidenen Aufschwung. Da die Erbes nie mit dem Erreichten zufrieden waren, suchten sie nach neuen interessanten Produkten, die eine Sicherheit und Markterweiterung versprachen. Herr Werner Erbe war hier nicht nur die treibende Kraft, sondern auch der Konstrukteur. Die Erfindung der „Drehkipp-Fensterbeschläge“ ist wohl sein letztes Produkt, das er konstruiert und in die Produktion übergeführt hat. Ein Produkt, das es bis zu diesem Zeitpunkt in der DDR noch nicht gegeben hat und das genau in die Zeit passte. Der Wohnungsbau erlebte Mitte bis Ende der 50er Jahre eine erste Konjunktur.

An dieser Stelle möchte ich noch einmal auf das soziale Engagement der Erbes eingehen. Trotz der wirtschaftlichen Probleme dieser Zeit war es üblich, dass die gesamte Belegschaft traditionell einmal im Jahr im Frühsommer zu einem Waldfest im Roßbachtal geladen wurde. Natürlich bei entsprechenden Speisen und Getränken! In der Weihnachtszeit gab es eine Kinderweihnachtsfeier mit kleinen Geschenken für die Kinder der Mitarbeiter, die außerdem mit Kuchen und Bohnenkaffee(!) bewirtet wurden.

Und dann kam 1958 die Enteignung. Ein Herr Funk übernahm als Prokurist die Leitung der Firma, aber die führenden Köpfe waren nicht mehr. Es gab keine eigene Entwicklungsabteilung und keine ingenieurtechnische Vorleistung. Der westliche Absatzmarkt brach insbesondere nach dem 13. August 1961 total weg und die Produktion war stark rückläufig. Infolge dessen wurde der Bahnanschluss nicht mehr genutzt und der gesamte Versandbereich geschlossen. Hier wurde ein Lager der „GHG Haushaltwaren“ (Großhandelsgesellschaft Haushaltwaren) eingerichtet. Da der Umsatz fehlte, ging natürlich auch die Holzbearbeitung zurück. Dieser Bereich wurde auch stillgelegt. Das gesamte Energie- und Antriebskonzept der Firma funktionierte nicht mehr. Man war auf fremde Energiezufuhr angewiesen. Zunächst die Umstellung auf Stadtgas und später dann auf Elektroenergie. Die Produktionsverhältnisse waren nun sozialistisch und die Produktion in die Planwirtschaft eingebunden. Die Striegelfabrik produzierte zwar noch irgendwie, aber eigentlich gab es sie schon nicht mehr.

1972 wurde der Betrieb dem Bereich Handwerkzeuge des VEB Werkzeugkombinat Schmalkalden angegliedert. Es war jetzt nur noch ein Montagebetrieb. Ein Kuriosum ist jedoch erwähnenswert: Die inzwischen etablierte Punktschweißtechnologie ermöglichte neue Produkte. So wurden (ganz geheim) Halter für Schrotsägen produziert. Diese Halter waren für Militärfahrzeuge der NVA der DDR vorgesehen. Die Firma war wieder ein (diesmal sozialistischer) Rüstungsbetrieb…

Hier sei ein Vergleich mit dem medizinischen Bereich gestattet. Der Betrieb war hirntot und die Organe wurden aber noch mit fremder Hilfe am Leben gehalten. Mit der politischen Wende in der DDR fiel diese Hilfe weg und das endgültige „Aus“ der Firma war unabwendbar.

2. Produkte in den verschiedenen Zeitepochen

|

Striegel in der schon früher produzierten Form |

|

|

|

Standard-Pferdestriegel genietet |

|

|

Kuhstriegel (früher genietet, später punktgeschweißt) |

|

|

Reformstriegel (früher genietet, später punktgeschweißt) |

|

Produkte nach der Verstaatlichung des Betriebes |

|

|

|

Standard-Pferdestriegel mit minimalem Materialaufwand und abfallfrei gefertigt, punktgeschweißt |

|

|

„Drehkipp“-Fensterbeschlag |

|

Produkte nach der Zuweisung zum Kombinat (Original-Fotos: Produkte noch in Benutzung) |

|

|

|

Blechscheren für geraden Schnitt und Kurvenschnitt |

|

|

Rohrzangen |

|

|

Gartenscheren |

|

kein Bild vorhanden |

Halter für Schrotsägen an Militärfahrzeugen |

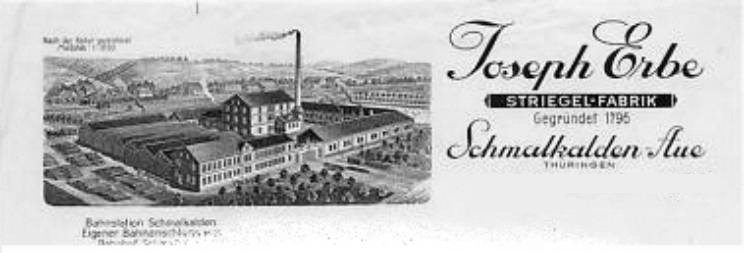

- Ökonomische

und ökologische Produktion um das Jahr 1900

Mit diesem Bild, sicherlich um 1900 entstanden, und verschiedenen Abwandlungen präsentierte sich die Striegelfabrik gerne auf allen nur denkbaren Druckerzeugnissen. Das Bild ist allerdings mit einigen künstlerischen Details versehen, die nicht so ganz der Realität entsprochen haben können, aber die grundsätzlichen Merkmale dieses Industriebaues sind hervorragend wiedergegeben. Man beachte die Unterschiede zwischen diesem Bild und dem Bild auf dem Briefkopf der Firma am Anfang dieses Beitrages. Natürlich sind rauchende Schlote ein Zeichen für emsige Geschäftigkeit und Aufschwung.

3.1

Architektur

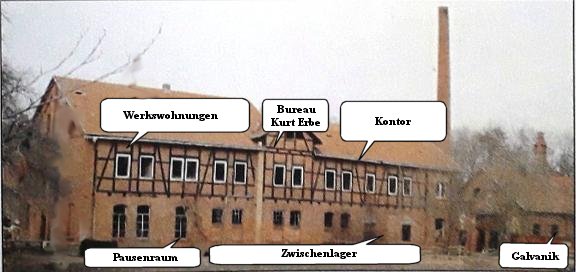

Viele Fabriken, die in der zweiten Hälfte des 19. Jahrhunderts entstanden sind, sind eine Ansammlung verschiedener Gebäude auf dem Fabrikgelände. Meist mit einem Maschinenhaus für eine Dampfmaschiene am Rande der Anlage.

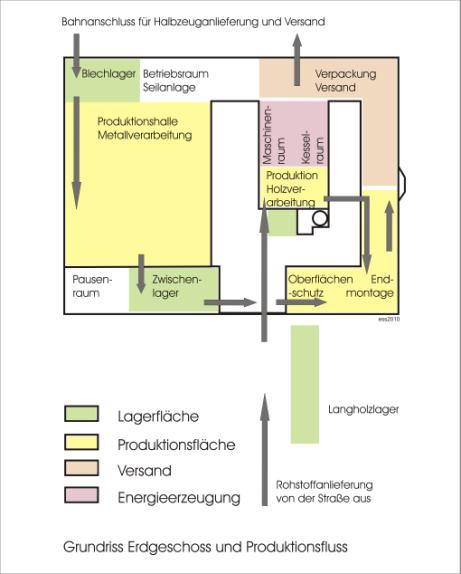

Bei der architektonischen Umsetzung des geplanten Produktionsprozesses für die Striegelfabrik ging man einen anderen Weg. An zentraler Stelle waren die Einrichtungen für die Energieerzeugung platziert. Der Leser möge mir verzeihen, wenn ich diesen umgangssprachlichen Begriff verwende, obwohl er physikalisch falsch ist. In der Nähe dieser Energiezentrale waren die Maschinen für die Holzbearbeitung angeordnet, die eine nahezu kontinuierliche Energiezufuhr benötigten und die außerdem den Rohstoff für die Energiegewinnung lieferten. In etwas größerer Entfernung die Maschinen für die Metallbearbeitung, die ja mit ihren großen Schwungrädern einen eigenen Energiespeicher besitzen. Endmontage, Versand und Verwaltung, die keine Verbindung zur Energiezentrale haben mussten, waren räumlich am weitesten davon entfernt. Wären nicht das Scheddach und der große Schlot gewesen, so machte das Gebäude auf den Betrachter den Eindruck einer Burganlage in einem Park und weniger den eines Industriebetriebes. Unterstützt wurde dieser Eindruck durch die Ausführung als Klinkerbau in Kombination mit Fachwerk sowie romanischen Stilelementen in der Umgebung des Eingangstores.

Der Bahnanschluss stellte auch eine Besonderheit dar. Der Gleisanschluss verlief etwa an der Stelle, an der sich heute das Tanklager befindet. Dort war eine Wagen-Übergabestelle (WÜST). Weiter fuhr die Deutsche Reichsbahn nicht. Diese Stelle befand sich außerdem noch wegen des Bahndammes in einer Höhe von etwa drei Metern über dem umgebenden Gelände. Es war also eine Rampe notwendig und wegen der begrenzten Größe des Grundstückes auch noch eine Spitzkehre (Weiche). Für den Transport der Wagons wäre eine eigene Lokomotive notwendig gewesen. Die Erbes konzipierten aber stattdessen eine Seilzuganlage, mit deren Hilfe die Wagons mit einer Geschwindigkeit von weniger als 0,5 Meter pro Sekunde gezogen werden konnten.

Für den innerbetrieblichen Transport waren Feldbahngleise vom Langholzlager zur Holzverarbeitung und vom Zwischenlager bis zur Endmontage verlegt. Eingesetzt wurden Loren, die mit Muskelkraft bewegt werden mussten.

3.2 Produktionsprozess

Wichtig war den Erbes die komplette Produktion in eigener Regie, so dass man nicht auf Zulieferbetriebe angewiesen war. Bezogen wurde lediglich Langholz (Buchenstämme) sowie Halbzeug in Form von Tafelblech und gezogenem Draht für die Eigenproduktion der Niete und der Ringe.

Im Inneren des Betriebes waren die Maschinen so angeordnet, dass sich kurze Transportwege ergaben.

In der Produktionshalle für die Metallbearbeitung waren zwei Transmissionswellen angebracht. Demzufolge waren vier Reihen mit Maschinen möglich.

1. Reihe: Tafelblechscheren für den Zuschnitt in handliche Streifen und je eine Maschine

zur Herstellung der Niete und der Ringe

2. Reihe: Maschinen mit Schnittwerkzeugen zum Ausschneiden der Einzelteile aus den

Blechstreifen. Die Werkzeuge waren teilweise für Folgeschnitt ausgelegt.

3. Reihe: Biegen (oder Tiefziehen) der Einzelteile und Lochen

4. Reihe: Montage der Einzelteile (Nietmaschinen)

Die Werkstücke waren nach dem Durchlauf an einer Maschine automatisch an der Stelle für den nächsten Arbeitsgang. Da die Maße für den Zuschnitt optimiert waren, fiel kaum Abfall an. Lediglich bei der Produktion der Reformstriegel ließ sich durch die Form bedingt Abfall nicht vermeiden.

Der Werkzeugbau befand sich ebenfalls in der Produktionshalle und er hatte eine eigene kleinere Transmissionswelle, die separat eingerückt werden konnte.

Über das Zwischenlager kamen dann die Striegel zum Bereich „Oberflächenschutz“, dann anschließend zur Endmontage.

- Bondern (Phosphatieren) zum Entfetten und als Korrosionsschutz

- Tauchlackieren

- Einbrennen.

Die Holzverarbeitung begann vor dem Betrieb mit dem Zuschneiden der Baumstämme für die Weiterverarbeitung. Handarbeit mit Schrotsägen! Anschließend wurden die Stämme zu einem kleinen Zwischenlager vor dem Bereich Holzverarbeitung transportiert.

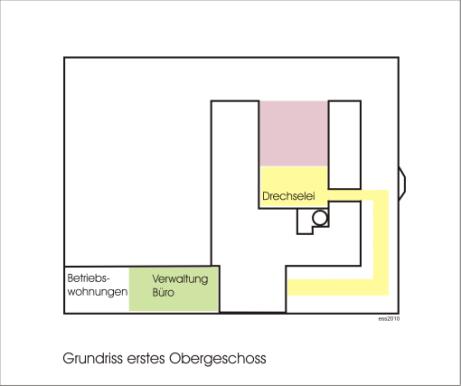

Im Erdgeschoss des Gebäudes befand sich ein Sägegatter zum Schneiden von Vierkant-Stangen, die dann mit einem Aufzug in das zweite Obergeschoss, den Trockenboden transportiert wurden. Hier waren die Fensteröffnungen nicht verglast sondern mit Lüftungslamellen versehen.

Nach dem Trocknungsprozess erfolgten dann eine Etage tiefer im ersten Obergeschoss der Zuschnitt der Stangen und das Drechseln der Griffe.

Über eine überdachte Brücke und einen Gang im Dachgiebel der Endmontage gelangten die Holzteile bis über den Bereich der Oberflächenbehandlung und mittels Schüttvorrichtung in den darunter liegenden Raum zum Beizen.

Striegeln und Griffe waren nun auf kürzestem Weg in der Endmontage, die manuell erfolgte. Endkontrolle und Versand schlossen sich gleich an.

3.3 Energiekonzept der Firma

Die Energieversorgung eines Betriebes in dieser Größenordnung stellte damals noch ein nicht zu unterschätzendes Problem dar. Die Nutzung der Wasserkraft mittels Wasserrad war sicherlich nicht möglich. Der Betrieb war zwar am Lauf der Fuchsenkote errichtet worden, aber das Gefälle des kleinen Baches; der ja nur den Ablauf der Siechenquelle darstellt ist nicht ausreichend. Beim oberschlächtigen Wasserrad ist ein Gefälle des Flusses von 3 bis 10 Metern notwendig. Das konnte aber nicht erreicht werden, weil etwa 70 Meter vor dem Firmengelände flussaufwärts bereits ein Wasserrad betrieben wurde. Für ein unterschlächtiges Wasserrad ist die Wassermenge einfach zu gering.

Es blieb also nur nach englischem Vorbild eine Dampfmaschine. Das ist allerdings nicht sicher überliefert und damit Spekulation, aber einige Anzeichen deuten darauf hin. Außerdem ist dann eine gewisse Übereinstimmung mit dem späteren Zustand erkennbar. Im Produktionsprozess fiel infolge der Holzbearbeitung eine größere Menge hochwertiges Buchenbrennholz an (Schwartenbretter Ablängen, Drechsel- und Bohrspäne). Ein gewisser Teil dieser Abfälle entstand zudem noch im ersten Obergeschoss, der Beschickungsebene der Kesselanlage. So viel zum Thema: Optimierung der Transportwege. Ein weiteres Indiz für eine Dampfmaschine ist auf dem Bild der Firma zu erkennen. Aus allen Schloten kommt dunkler Rauch. Lediglich über dem Maschinenraum ist weißer Dampf erkennbar. Das deutet auf den Dampfablass einer Dampfmaschine hin.

Möglicherweise in der Aufschwungphase nach der Weltwirtschaftskrise gegen Ende der 20er Jahre, und das ist auch wieder Spekulation, wurde der Antrieb des Betriebes auf modernere Anlagen umgestellt. Infolge der technischen Entwicklung der Antriebstechnik, insbesondere der Elektromaschinen, war das sicherlich nicht früher möglich. In der im Folgenden beschriebenen modernisierten Konfiguration arbeitete der Betrieb dann bis etwa 1955.

Die Dampferzeugung mit Heizung und Kessel wurde gegen Reaktoren zur Holzvergasung ausgetauscht und die Dampfmaschine durch einen Einzylinder-Gaskolbenmotor mit liegendem Zylinder ersetzt. Das Erscheinungsbild der Elektroinstallation, die ja auch noch in den 50er Jahren genutzt wurde, deutete ebenfalls auf die 20er Jahre hin: Generator und Motoren mit frei zugänglichen offen liegenden Kollektoren, Anlasser mit Keramik-Schaltebenen und großflächigen Messingkontakten, Schalttafeln aus Marmorplatten mit dahinter liegender freier Verdrahtung usw. Der Gasmotor war über eine Transmission mit den Maschinen zur Holzbearbeitung direkt verbunden (im selben Gebäude) und hat außerdem einen Generator angetrieben. Der Antrieb der Transmission in der Produktionshalle erfolgte über einen Elektromotor mit einer Leistung von nur 10 Kilowatt. Eigentlich unvorstellbar, wo doch heute schon ein Elektro-Küchenherd eine Leistungsaufnahme von 5 bis 6 Kilowatt haben kann! Wenn man aber das Gesamtsystem bestehend aus Motor, Transmission und Schwungräder mit ihrem großen Drehmoment an der Summe aller Werkzeugmaschinen betrachtet, sieht die Gesamtbilanz schon besser aus. Das „Anfahren“ des Systems war mit einiger Zeit verbunden: Anlassschalter auf niedrigste Stufe (größter Vorwiderstand) stellen und warten bis sich eine konstante Drehzahl der Transmission eingestellt hat, dann zweite Stufe und wieder warten. Nach zehn Stufen hatte das System dann genug Energie gespeichert, um endlich mit den Maschinen arbeiten zu können. Die Energieabgabe an die Maschinen erfolgte ja immer nur kurzzeitig während der Arbeitsphase der einzelnen Maschinen und das dann auch noch statistisch über die Zeit verteilt. Eigentlich eine hübsche (und triviale?!) Übungsaufgabe für Studenten im ersten Semester im Fach Technische Mechanik, einmal die kurzzeitig zur Verfügung stehende Energie mathematisch zu ermitteln. Bei kontinuierlicher Energieabnahme steht aber eben nur eine Leistung von 10 Kilowatt, Reibungsverluste nicht betrachtet, zur Verfügung. Aus diesem Grund gab es auch Probleme mit dem Betrieb der Seilzuganlage beim Verschieben der Wagons. Dabei erfolgt ja eine kontinuierliche Leistungsaufnahme, insbesondere beim Ziehen auf die Rampe. Das war nur möglich, wenn die Maschinen im Betrieb nicht liefen, also nach Feierabend oder am Wochenende! Ein Umstand, mit dem man aber offensichtlich gut leben konnte.

Rechnet man nun noch einmal schätzungsweise 10 Kilowatt für den Bereich Holzverarbeitung hinzu (Es waren zwar nicht so viele Maschinen, aber die Leistungsaufnahme ist nahezu kontinuierlich), so kommt man auf eine notwendige Leistung von 20 Kilowatt. Unter Beachtung von Energieverlusten durch Reibung in der Transmission dürfte also eine gesamte installierte Leistung von 50 bis 60 PS für den gesamten Produktionsprozess ausreichend gewesen sein. Bitte an dieser Stelle nicht an moderne PKW denken! Dampfmaschinen und später die Gasmotoren in dieser Leistungsklasse waren kein Problem. So ähnlich müssen die Überlegungen der Erbes gewesen sein, als sie um 1895 den Betrieb konzipiert haben.

Wichtig war, dass der Betrieb mit autarker Energieversorgung lief. Die Energieversorgung von der öffentlichen Stromversorgung her war nur ein normaler Hausanschluss wie an jedem Wohnhaus. Er wurde auch nur für die Beleuchtung und die Wohnungen genutzt.

Etwa um 1955 wurde die Holzvergasung eingestellt und Stadtgas aus dem öffentlichen Netz für den Betrieb des Gasmotors genutzt. Das Gaswerk in der Nähe des Bahnhofs war ja zum Glück nicht weit entfernt. Um einen Puffer zu schaffen zwischen der kontinuierlichen Gaszufuhr und der periodischen Gasabnahme durch den Motor wurde ein Zwischenspeicher, eine Gummiblase mit etwa einem Meter Durchmesser eingefügt. In dieser Form lief der Betrieb weiter bis zur Enteignung.

Irgendwann nach der Verstaatlichung, wohl Anfang der 60er Jahre, gab es dann als erste Errungenschaft der neuen sozialistischen Produktionsverhältnisse eine neue Drehmaschine russischer Bauart für den Werkzeugbau mit eigenem Antrieb. Ein Elektromotor mit einer Leistungsaufnahme von 10 Kilowatt! Nur gut, dass sich gleich gegenüber auf der Haindorfer Landstrasse hinter der Bäckerei das Trafohäuschen zur Stromversorgung des Stadtteiles Aue befand. Die Einführung der Punktschweißtechnik war dann das endgültige Aus für das Energiekonzept der Firma. Die Gaserzeugung und der Gasmotor wurden nicht mehr benötigt.

Ein Betrieb mit einem Kleinwagenmotor, der dazu noch mit nachwachsenden Rohstoffen betrieben wird, so etwas gibt es wohl nie wieder!

4. Trauriges Ende

Lange Zeit war nach der Wende die Rede davon, diesen Betrieb als Industriedenkmal und Museum zu erhalten. Er wäre sicherlich ein würdiger Vertreter der Zeitgeschichte zur Industrialisierung in Deutschland gewesen. Wäre es aber überhaupt möglich gewesen, den Zustand vor 1955, denn nur dieser wäre interessant gewesen, zu rekonstruieren? Vieles wurde ja in der Zeit von 1955 bis 1990 nicht mehr genutzt und abgerissen. Wäre es möglich gewesen, Ersatz zu beschaffen?

Und nicht zuletzt die Frage: Wer hätte das alles erhalten, pflegen und bezahlen sollen?

Es bleibt nur noch die Erinnerung und damit es nicht in Vergessenheit gerät, habe ich es aufgeschrieben.